categorias

reciente publicaciones

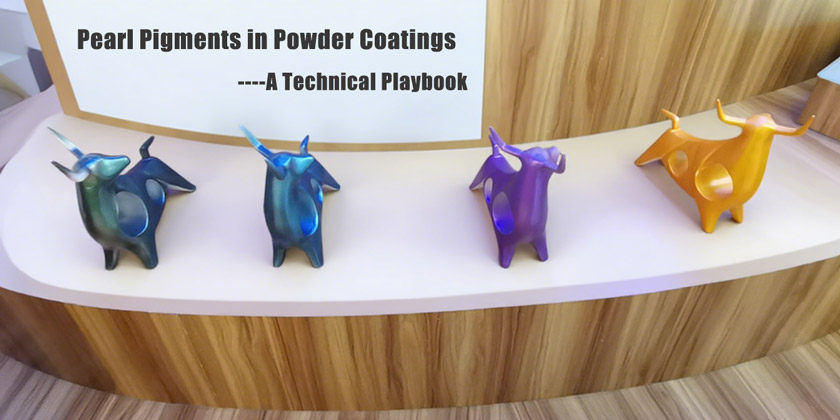

Pigmentos perlados en recubrimientos en polvo: una guía técnica

Pigmentos perlados (También los llamamos pigmentos perlados o pigmentos de mica) tienen impresionantes efectos de cambio de color en los recubrimientos en polvo, pero su aplicación exitosa requiere precisión.

A continuación se presentan 9 pautas clave con una presentación de datos optimizada para su fácil referencia.

Editor: Jason Zhao de iSuoChem

Elija el pigmento adecuado según la resistencia a la temperatura y la aplicación:

| Tipo de pigmento | Resistencia máxima a la temperatura | Mejores aplicaciones | Características |

|---|---|---|---|

| A base de mica (natural) | ≤ 200°C |

Electrodomésticos de interior, decoraciones, cosméticos, diversos productos plásticos, Paquetes de tinta de impresión, impresión textil. |

Bajo costo, seguro, brillo suave. Pero no es resistente a altas temperaturas (es fácil cambiar de color). Además, la resistencia a los ácidos y a los álcalis, así como la resistencia a la intemperie, son promedio. |

| Recubierto de sílice (síntesis) | ≤ 800°C |

Automoción, uso exterior, cosmética de alta gama, recubrimientos industriales, plásticos especiales |

Alta pureza, alto brillo, alta blancura, Buena resistencia a la intemperie, resistencia a altas temperaturas, envejecimiento anti-UV. Pero es fácil pelarlo si no está bien curado. |

| Escamas de vidrio (diamante) | 1000°C+ |

cerámica, recubrimientos anticorrosivos industriales, Pinturas para exteriores de edificios, tintas anti-falsificación/equipos HT |

Excelente resistencia a la temperatura (≥1000 °C), alta dureza. . Pero tiene un alto costo y es muy frágil (no es adecuado para cosméticos ni plásticos blandos). |

Recomendación: Para recubrimientos automotrices, utilice Merck Iriodin® 123 Para resistencia al calor.

Electrodomésticos, BASF Paliocrom Gold Pero estos dos tipos tienen un costo de compra bastante alto. Puedes enviar un correo electrónico. iSuoChem Para obtener el código equivalente a Merck y BASF. Misma calidad y bajo costo de compra.

| Equipo | Rango de velocidad | Tasa de rotura | Mejor caso de uso |

|---|---|---|---|

| Mezclador de movimiento 3D | 10–20 rpm | <0,5% | Mezcla final |

| Extrusora de doble tornillo | 300–500 rpm | ≤3% | Etapa de premezcla |

| Dispersor de alta velocidad | No recomendado | Hasta un 15% | Evitar los pigmentos perlados. |

Consejo profesional: Mezcle previamente los pigmentos con un 30 % de resina antes de incorporarlos por completo para reducir el daño por corte.

Resumen (Habilidades de mezcla): Utilice una batidora de baja velocidad (tan suave como para amasar masa); la velocidad alta romperá las partículas perladas.

Envuelva una capa de resina para proteger el pigmento con antelación.

Ciertas resinas pueden degradar los efectos perlados: elija con cuidado:

| Tipo de resina | Riesgo de reacción | Solución |

|---|---|---|

| Resina epoxídica | Opacidad de la superficie | Cambiar a sistemas de curado sin aminas |

| poliéster carboxílico | Reacción ácido-base con recubrimientos de TiO2 | Utilice resina hidroxílica + ajustador de pH en su lugar |

| resina curable por UV | Los fotoiniciadores degradan los pigmentos orgánicos. | Pigmentos de recubrimiento inertes |

Método de prueba: Calentar una mezcla de pigmento y resina 1:5 a 80 °C durante 48 h para comprobar la estabilidad.

Resumen (errores clave a evitar): Algunas resinas (como la resina epoxi) se volverán perladas o mate.

Evite la formación de grumos y motas con un estricto control de la humedad:

| Escenario | Temperatura | Humedad máxima | Equipo |

|---|---|---|---|

| Almacenamiento | 25 ± 2 °C | ≤30% HR | Deshumidificadores desecantes |

| Mezclando | Ambiente | Punto de rocío ≤−40°C | Campana seca local |

| Polvo recuperado | 80°C (4 h seco) | ≤0,3% de humedad | Probador Karl Fischer |

Resumen (errores clave a evitar): Un ambiente húmedo provocará apelmazamiento, por lo que deberá almacenarse en un lugar a prueba de humedad (como para almacenar bocadillos).

| Efecto deseado | Fórmula segura | Evitar |

|---|---|---|

| Alto contenido metálico | Pigmentos perlados + mezclas de óxido de hierro | Polvo de aluminio crudo |

| Brillo suave | Perla + ≤5% pigmentos transparentes | Exceso de transparencias |

| Perla de color | Perla + colorantes inorgánicos | Tintes orgánicos (se decoloran con rayos UV) |

Resumen (errores clave a evitar): No lo mezcle con polvo de aluminio, ya que “peleará” y afectará el efecto perlado.

6. Rendimiento de resistencia a la intemperie

La durabilidad en exteriores varía según el tipo de pigmento:

| Prueba | ΔE con revestimiento orgánico | ΔE con revestimiento inorgánico |

|---|---|---|

| QUV 1000h | >5.0 | <1.5 |

| Niebla salina 500h | Desvanecimiento severo | Sin cambios |

Mejor elección: Merck Xirallic® para estabilidad a largo plazo en exteriores. Por supuesto, iSuoChem también puede suministrar un código equivalente con recubrimientos completamente inorgánicos.

7. Gestión del polvo reciclado: garantizar la consistencia del color

Equilibrar el ahorro de costes con la calidad:

| Tasa de reutilización | Cambio de color (ΔE) | Recomendación |

|---|---|---|

| ≤10% | <0,5 | Excelente |

| 10–15% | 0,5–1,0 | Bien |

| >15% | >1.5 | Pobre |

Gestión del espesor de la película:

| Rango de espesor | Efecto visual | Riesgo de defectos |

|---|---|---|

| 60 um máximo | Cobertura deficiente. Sustrato visible. | Desviación de color |

| 80-120 um | Efecto perlado óptimo | Ninguno |

| 150 um mín. | Flacidez, acumulación de bordes | Superficie irregular |

9-1. Utilice la tecnología de análisis espectral de tres ángulos para eliminar por completo los puntos ciegos en la inspección visual:

Ángulo de luz alto de 25°: captura las características de reflexión especular de la superficie

Ángulo medio de 45°: rendimiento del color en condiciones de observación estándar

Ángulo de luz lateral de 75°: detecta cambios de color en áreas de bajo brillo

9-2. Configuración estandarizada de parámetros de inspección

Condiciones de iluminación: Fuente de luz diurna artificial D65 (temperatura de color 6500K) que cumple con los estándares internacionales

Sistema de tolerancia de color:

Aplicación en interiores: ΔEab* ≤1,0 (estándar de diferencia de color CIE Lab)

Aplicación en exteriores: ΔEab* ≤1,5 (considerando la influencia de la luz ambiental)

9-3. Optimización del proceso de inspección

A través del análisis colaborativo multiángulo se puede lograr lo siguiente:

Verificación de consistencia de color de alta precisión

Detección de defectos en superficies con brillo especial

Evaluación de la estabilidad del color en diferentes entornos de iluminación

Resumen( Consejos para la inspección de calidad) :Utilice iluminación multiángulo para comprobar (25°, 45°, 75°) para asegurarse de que brille de manera uniforme desde diferentes ángulos.

Entonces, después de leer el artículo completo con 9 consejos, ¿aún tienes dudas? Permíteme ayudarte a resumirlo en una sola frase.

Si desea que la pintura perlada sea brillante y duradera, recuerde: elija el pigmento adecuado, trabaje con cuidado, evite la humedad y el sol, controle el espesor y verifique desde múltiples ángulos durante la inspección de calidad.

el equipo profesional al servicio !